Produktionsablauf

Der lange Weg vom Nadelkoks zur Graphitelektrode

Die Produktion von Graphitelektroden ist fertigungstechnisch höchst aufwendig und dauert mehrere Wochen. Als Rohstoff kommt Nadelkoks und Steinkohlenteerpech zum Einsatz. Der Produktionsablauf zur Herstellung von Graphitelektroden gliedert sich in folgende Schritte: Abformen, Brennen, Imprägnieren, Glühen, Graphitieren und Bearbeiten.

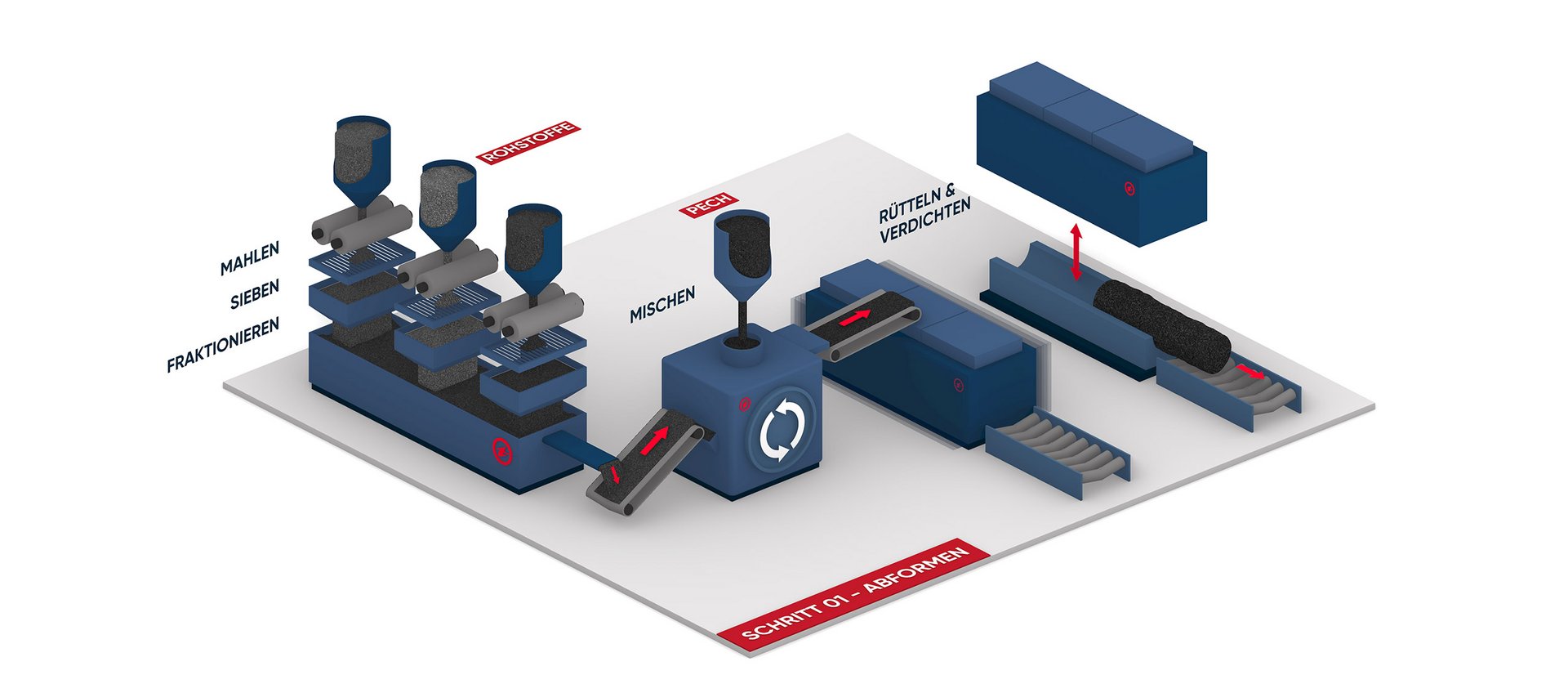

Schritt 1: Abformen

Einer der wichtigsten Prozessschritte ist die Formgebung. Die TOKAI ERFTCARBON wendet hierbei die Vakuumvibrationsmethode an. Hierfür wird der Nadelkoks zunächst gemahlen, gesiebt, fraktioniert und anschließend unter Berücksichtigung produktspezifischer Rezepturen vermischt. Das Koksgemisch wird über ein gekapseltes, mit Filtern versehenes Transportsystem zu einem kompakten, ebenfalls gekapselten Mischsystem geführt und dort zusammen mit flüssigem heißem Steinkohlen-Teerpech zur sogenannten „Grünen Masse“ vermischt. Diese wird dann in einen Formkasten gefüllt, der verschlossen und evakuiert wird. Anschließend wird die Form auf einem Rüttler in Schwingungen versetzt und die Masse unter hohen Drücken in die zylindrische Elektrodenform gebracht.

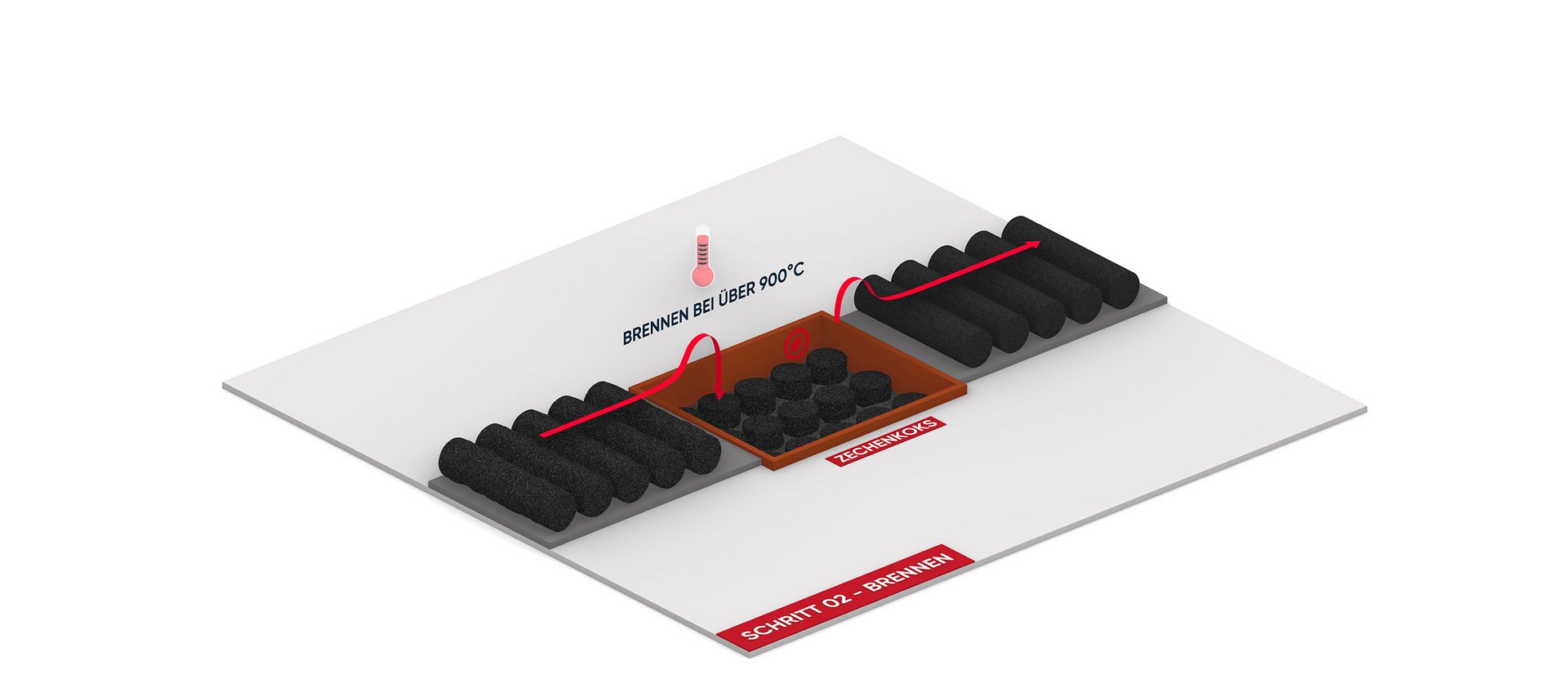

Schritt 2: Brennen

In einem mit Erdgas befeuerten Ringofen werden die Elektroden über einen Zeitraum von 1 Monat bei Temperaturen über 900 °C gebrannt. Die Brennkammer, in welche die Formkörper gesetzt werden, wird mit Zechenkoks aufgefüllt. Dies dient zum einen als Oxidationsschutz, zum anderen sorgt das Material dafür, dass die Temperatur gleichmäßig auf die Formkörper übertragen wird. Nach dem Brennvorgang wird der Koks vollständig aus den Brennkammern gesaugt, die Elektroden aus den Kammern ausgesetzt und das anhaftende Füllmaterial entfernt. Der Koks wird aufbereitet und steht dann für den nächsten Brennzyklus wieder zur Verfügung.

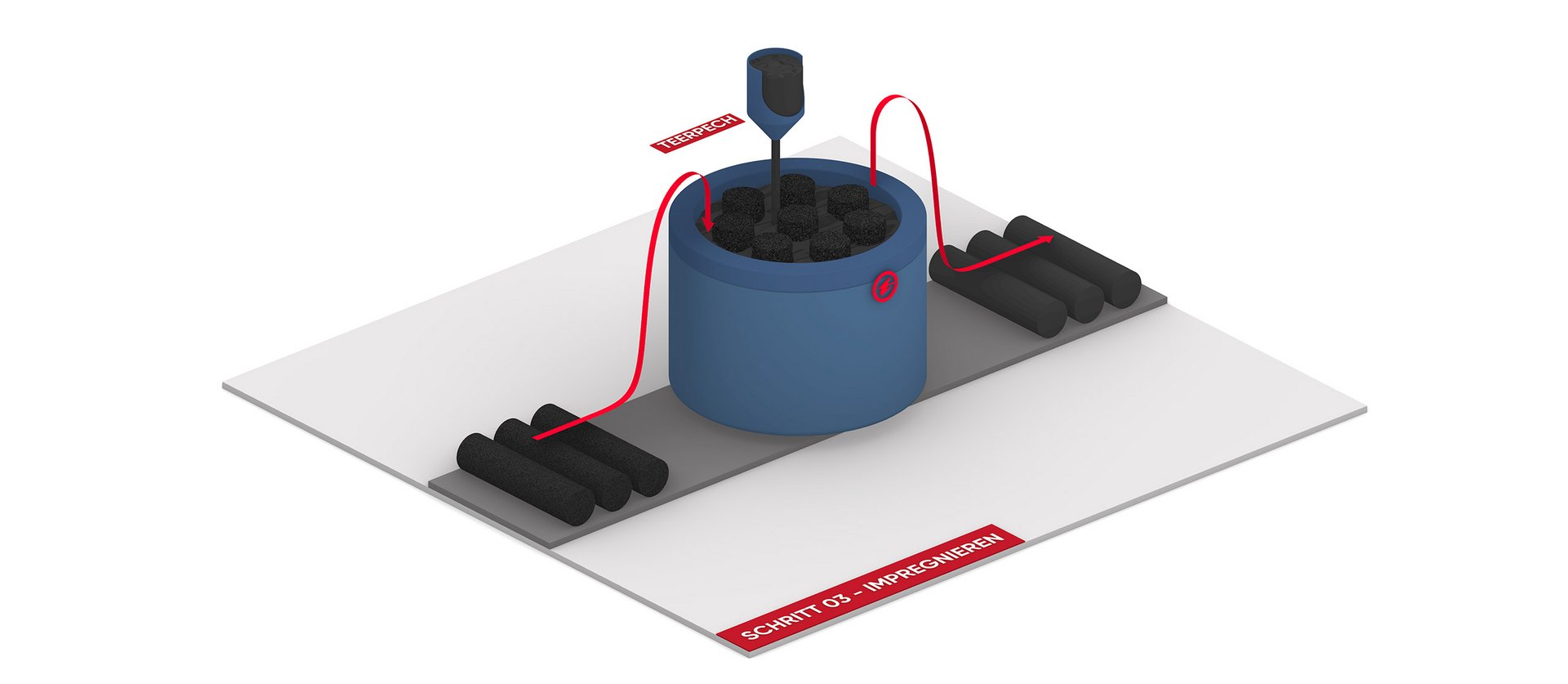

Schritt 3: Imprägnieren

Im nächsten Prozessschritt werden die Elektroden imprägniert. Dies erfolgt in speziellen Druckkesseln (Autoklaven), in denen die Körper erneut mit heißem, flüssigem Teerpech behandelt werden. Das Imprägnieren dient der Verbesserung der mechanischen Eigenschaften sowie der elektrischen Leitfähigkeit.

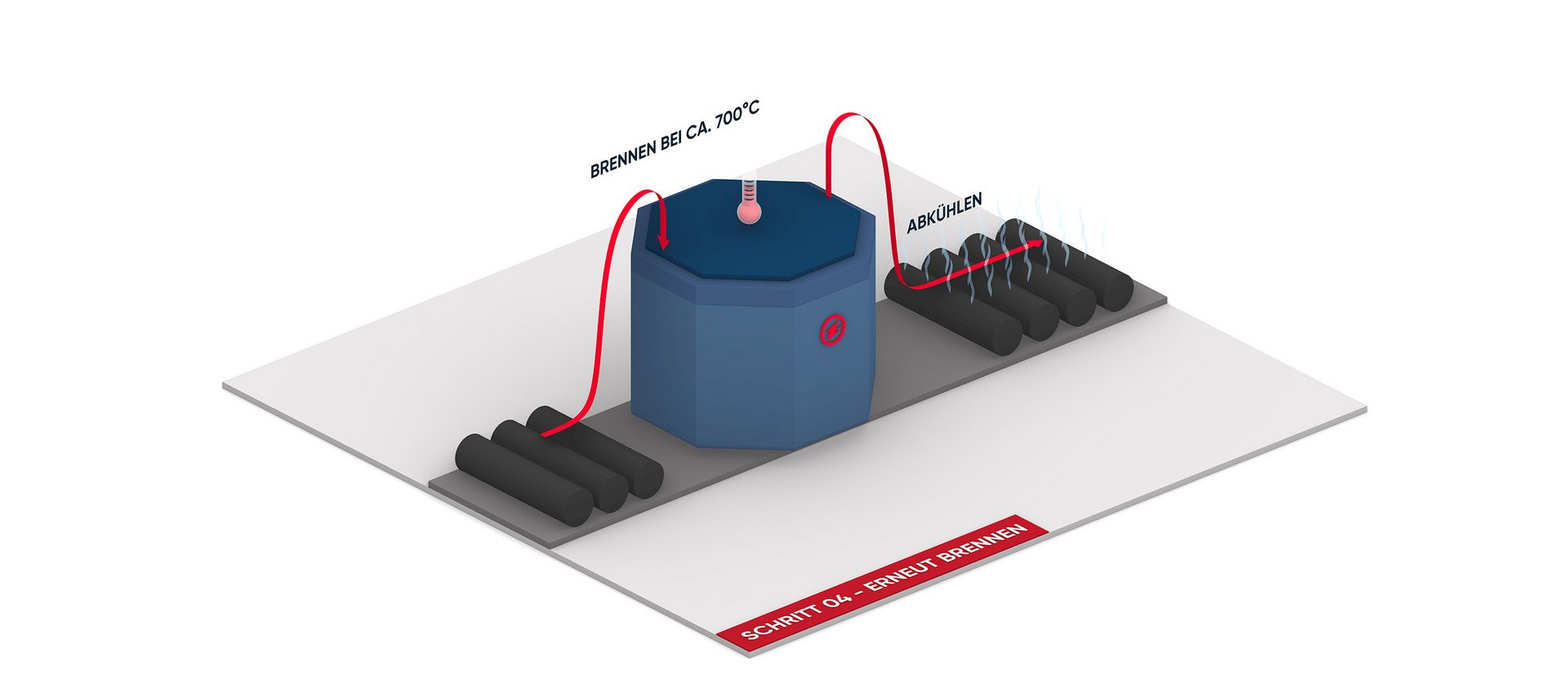

Schritt 4: Glühen (erneutes Brennen)

Nach der Entnahme aus den Autoklaven und anschließender Abkühlung in einem Wasserbad kommen die Elektroden in mit Erdgas befeuerte Abglühöfen. In diesem weiteren Brennvorgang wird das in die Körper eingedrungene Teerpech bei ca. 700 °C in Pechkoks umgewandelt. Dieser Vorgang dauert mehrere Tage. Der Abglühvorgang kann aus betrieblichen Gründen auch in den Brennöfen des vorab beschriebenen Brennbetriebs stattfinden, was eine zusätzliche Produktionsdauer von vier Wochen bedeutet.

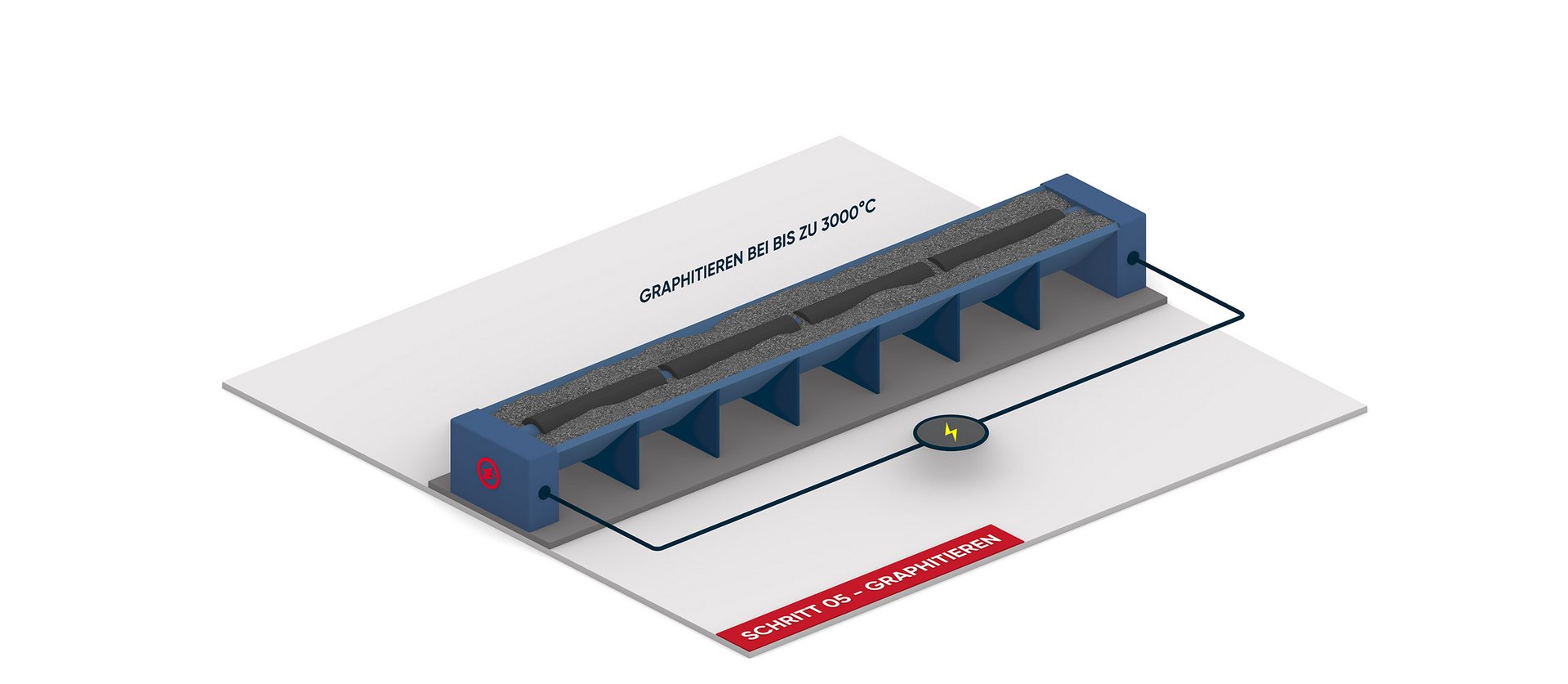

Schritt 5: Graphitieren (Umwandlung in Graphit)

Zum Graphitieren werden die Elektroden zu einem Strang zusammengefügt, in einen Ofen verbracht und darin unter Strom gesetzt. Die „Widerstandsheizung“ erwärmt den Strang auf bis zu 3.000 °C. Bei diesen Temperaturen wandelt sich amorpher in kristallinen Kohlenstoff (Graphit) um. Der Vorgang dauert bis zu 15 Stunden. Die anschließende Abkühlzeit beträgt 1 Woche. Der auch hier als Füllmaterial eingesetzte Zechenkoks wird anschließend komplett abgesaugt, gefiltert und dem Produktionsprozess wieder zugeführt.

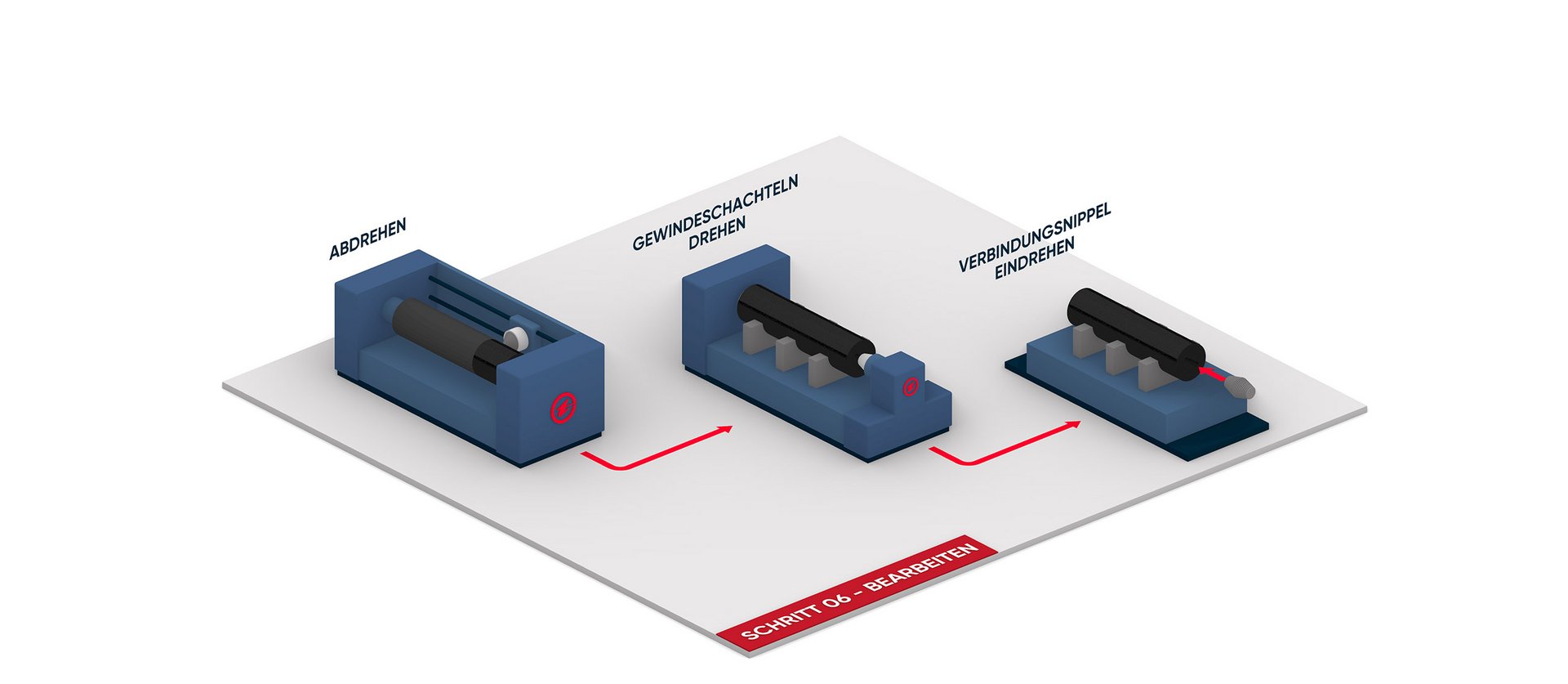

Schritt 6: Bearbeiten

Im letzten Produktionsschritt erhalten die Graphitelektroden durch maschinelle Bearbeitung ihre endgültigen Abmessungen. An beiden Stirnseiten der Elektrode werden Innengewinde eingefräst und ein Ende mit einem doppelkonischen Gewindestück (Nippel) ausgestattet. Auf diese Weise lassen sich die Elektroden später beim Kunden zu einem Strang zusammenschrauben.

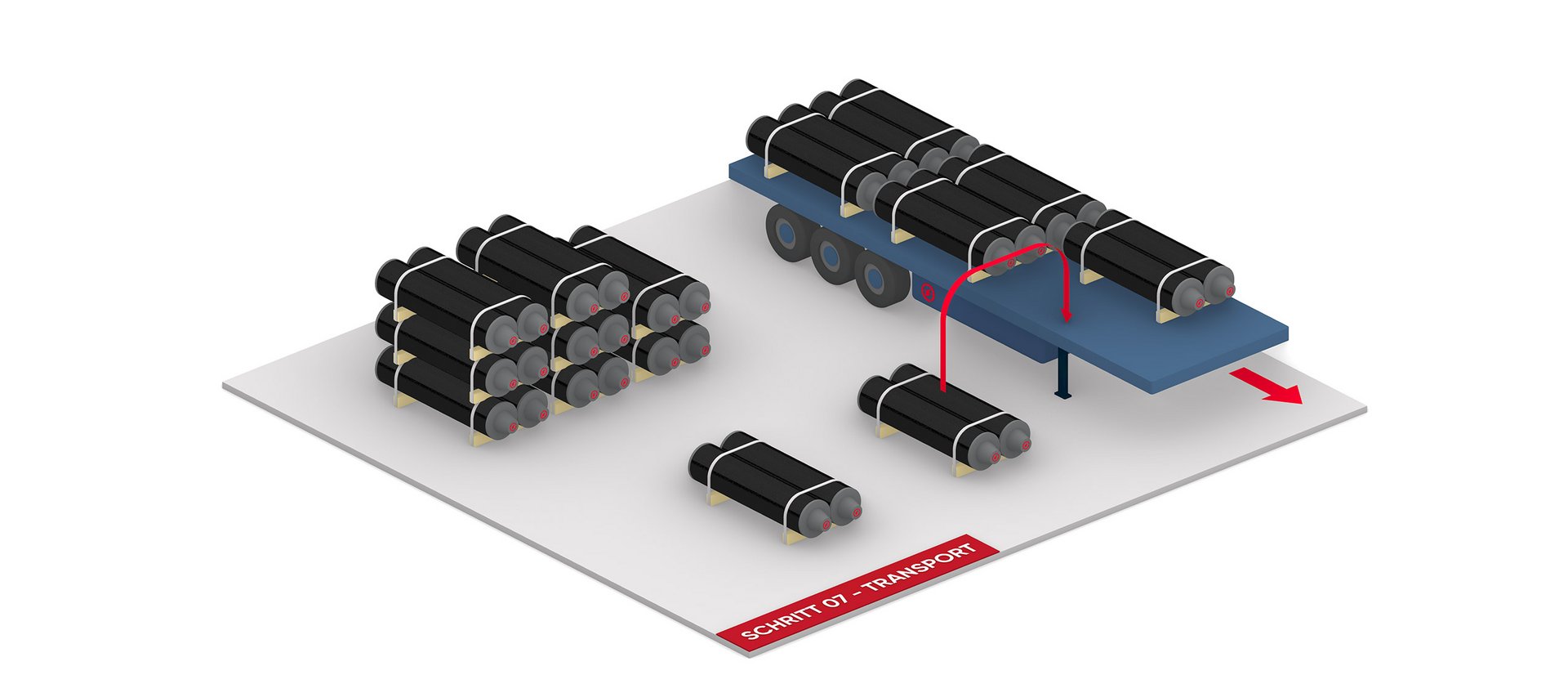

Schritt 7: Auslieferung

Zum Schluss werden die Graphitelektroden versandfertig verpackt und an die Kunden in der Stahlindustrie ausgeliefert.